Stream Concept CX5-E F5K

Private Baudokumentation

Diese Seite befasst sich mit der Baudokumentation eines Stream Concept CX5-E F5K. Es handelt sich um eine rein private Dokumentation. Mein besonderer Dank geht an Rollo Sommer, der mir bei diesem Projekt mit Rat und Tat beiseite stand.

Technische Ausstattung:

- Model: Stream Concept CX5-E F5K (Bezug über Roland Sommer)

- Antrieb: Cobra CM1806/26 2.800Kv (Bezug über Aeromodelis)

- Regler: PULSAR A-15 mit BEC

- Luftschraube/Spinner: Aeromodelis

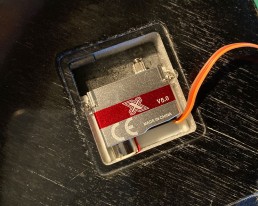

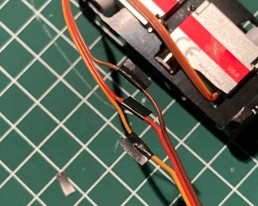

- Servos: 4x KST X08H V5

- Anlenkung: Kreuz

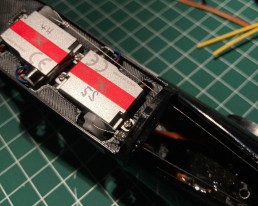

- LiPo: mylipo 450mAh 7,4V 2S 50C/100C FPV Parcour – XL

- Sender: JETI Duplex 2,4EX Handsender DS-16

- Empfänger: JETI Duplex R5L EX

- Telemetrie: UniSens-E 55 A / XT30

Gewichte:

- Rumpf: 31,9 g

- Fläche: 118 g

- Höhenleitwerk: 5,4 g

- Seitenleitwerk: 8,7 g

- Flächenschrauben: –

Sonstiges:

-

- Empfänger: 5,4 g

- mylipo 450mAh 7,4V 2S 50C/100C FPV Parcour – XL: ca. 31 g

- 4x KST X08H V5: 9,5 g

- UniSens-E: 7,5 g

- Motor: 25 g

- Regler: 6 g

Abfluggewicht:

285g

Abfluggewicht inkl. LiPo (ohne UniSens-E).

Schritt für Schritt:

2

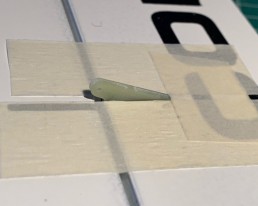

Ich beginne mit dem einkleben der beiliegenden Ruderhörner in die Fläche. Dazu werden die Klebeflächen auf beiden Seiten aufgeraut, in meinem Fall mit einem Diamant-Schleifstift.

6

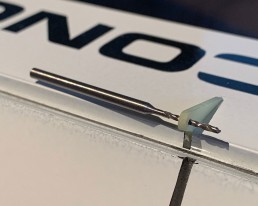

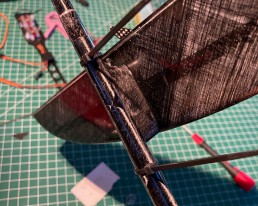

Anfertigen der Ruderanlenkung. Durch die Winkel an beiden Enden lässt sich die Anlenkung nicht in einem Stück durch die Fläche führen. Sie muss zweigeteilt werden. Die beiliegende Anlenkstange hat einen Durchmesser von 1,2 mm. Ich verwende ein Kohlefaserrohr mit 2,0/1,0 mm und bohre es mit 1,2 mm auf. Die Anlenkstange wird aufgeraut und eingeklebt.

10

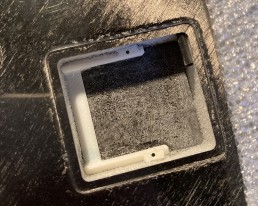

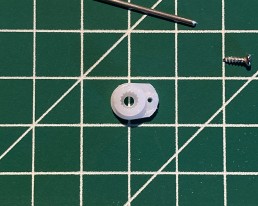

Vorbereiten der Servorahmen. Ich habe diese in einem 3D-Programm angelegt, mein Kollege Jeremy war so freundlich und hat mir diese zweimal im 3D-Druck angefertigt. Vielen Dank dafür. Die Schraubenlöcher habe ich mit einem 1mm-Bohrer nachgebohrt.

Die STL-Datei für den Servorahmen findet Ihr unter der Rubrik „Downloads“.

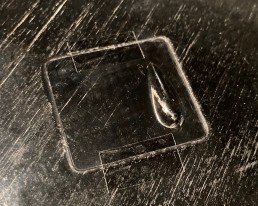

34

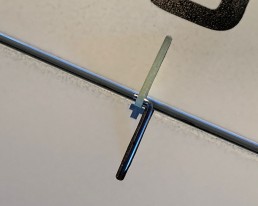

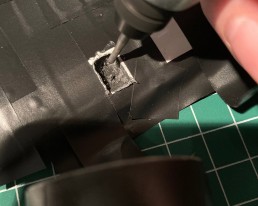

Anbringen der Ruderhörner an Höhen- und Seitenruder. Ich schneide jeweils die Position mit einem Cuttermesser vorsichtig vor und klebe die Ruderhörner mit CA ein. Entgegen anderer Beschreibungen im Netz nehme ich für das Höhenruder das Ruderhorn mit der offenen Öse, da das Höhenruder im Gegensatz zum Seitenleitwerk abgeschraubt werden könnte und damit nur diese Öse Sinn macht.