NAN Explorer F5J

Private Baudokumentation

Dieser Blog befasst sich mit der Baudokumentation eines NAN Explorer F5J-Hochleistungsflugmodell. Es handelt sich um eine rein private Dokumentation. Mein besonderer Dank geht an Jeremy, der mir bei meinem Projekt mit Rat und Tat beiseite stand.

Technische Ausstattung:

- Model: NAN Explorer 3,8m (Vertrieb: www.cumulusmodellbau.de)

- Antrieb: Florian Schambeck POWERLINE MICRO 1015 TURBO 2S

- Regler: YGE 60LVs

- Luftschraube/Spinner: Freudenthaler 16×8,5 Propeller mit versetztem Spinner (sorgt für besser anliegende Propellerblätter beim Segeln)

- Servos: 6x MKS HV 6110 Digital

- Anlenkung: IDS MONO von servorahmen.de

- LiPo: SLS Quantum 1.000mAh 2S1P 7,4V 30C/60C oder SLS XTRON 1.250mAh 2S1P 7,4V 30C/60C

- Sender: JETI Duplex 2,4EX Handsender DS-16

- Empfänger: JETI Duplex 2.4EX R9

- Telemetrie: JETI Duplex MVario2 EX und JETI Duplex MUI50 EX

Gewicht flugfertig:

- Rumpf: 350 g

- Höhenleitwerk: 35 g

- Seitenleitwerk: 27 g

- Flächenmittelteil: 358 g

- Linke Fläche: 179 g

- Rechte Fläche: 176 g

- Flächenschrauben: 7 g

- Flächenverbinder: 21 g

Sonstiges:

-

- SLS Quantum 1.000mAh: 68 g

- SLS XTRON 1250mAh: 87 g

- JETI Duplex MUI50 EX (nachgerüstet): 19 g

Gesamtgewicht:

1.172g

zzgl. LiPo

Rumpf:

3

Motor, Spinner und Luftschrauben(-gummi) montieren. Sämtliche Schraubverbindungen an Antrieb und Spinner habe ich mit Schraubensicherung fixiert. Wichtig: Distanzschrauben zwischen Spinner und Getriebe nicht vergessen! Ansonsten kann das Getriebe Schaden nehmen, sollte man unsanft auf der Nase landen. Motorspant einpassen: Der mitgelieferte Motorspant aus Carbon von Florian Schambeck passt exakt auf den bereits vorbereiteten Rumpf. Ausrichten des Spants.

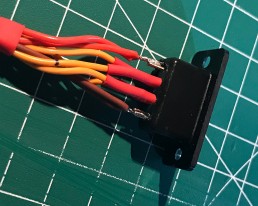

9

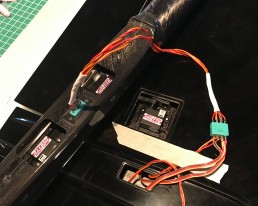

Einpassen der Steckverbindung Rumpf/Flügel für Signalübertragung und Stromversorgung zu den Flügelservos. Ich verwende hier einen Multiplex MPX-Stecker (M6), mit dem Modell mitgeliefert wird ein D-SUB 9P. Der erinnert mich aber zu sehr an einen alten C64, zudem ist der Multiplex einiges leichter, birgt aber mit nur sechs statt neun Kontakten auch einen gravierenden Nachteil, auf den ich gleich eingehe.

18

In unserem Fall werden zwei Kabel (+/-) zur Stromversorgung vom Empfänger an den MPX-Stecker geleitet, von den beiden anderen Servokabel wird nur das Signalkabel (orange) verwendet, die stromführenden Litzen werden versetzt abgeschnitten um einem Kurzschluss entgegenzuwirken. Rudi Nahm wies mich darauf hin, dass er die Kabel einfach aus dem Stecker zieht, dazu müsste man einfach die Rückhaltelaschen anheben.

19

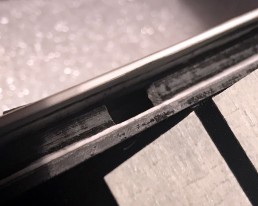

Unter dem Schrumpfschlauch zeichnen sich die versetzten Kabel schön ab. Zwei Stromzuführungen vom Servo ab deshalb, sollte am Empfänger mal ein Kabelkontakt unterbrochen sein, fällt nicht die komplette Stromversorgung am Flügel aus. Und hier kommen wir zum Problem des MPX-Steckers. Hier haben wir für + und – jeweils nur einen einzigen Kontaktstift. Hat einer von beiden im Flug einen Aussetzer, kann es teuer werden. Mit dem mitgelieferten SUB-D 9P könnte man je zwei Kontakte pro Polung belegen, redundant sozusagen.

28

Die Verkabelung liegt für den gegenwärtigen Bauabschnitt schon mal ganz sauber.

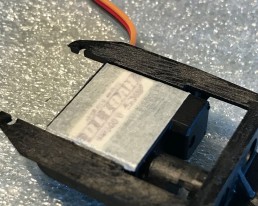

31

Im nächsten Schritt werden die Servos genau über den Rumpföffnungen positioniert. Nun wird das Servobrett mit dem Rumpf verklebt, ebenfalls mit UHU Endfest 300 und MicroBubbles. Nach dem aushärten können die Ruderanlenkungen in die Ruderhörner verklebt werden. Auch hier sollte das Carbongestänge an den Klebestellen aufgeraut werden.

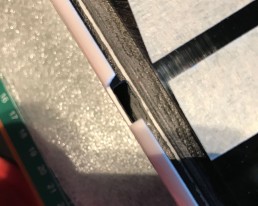

33

Für die Haubenfixierung verwende ich ein Stück der Carbon-Ruderanlenkung, die übrig war. Um die Carbonstange zum verkleben in der korrekten Biegung zu halten, presse ich diese mithilfe eines Weinkorkens und etwas Tape in die Innenseite der Haube. Nun nur noch den Regler mit dem Empfänger verbinden und der Rumpf des NAN Explorer wäre soweit fertig.

Flächen mit IDS-Anlenkung:

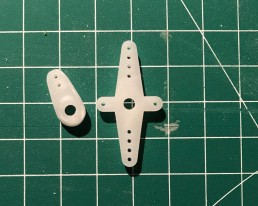

35

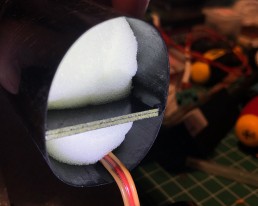

Kommen wir zum spannenden Teil. Flügelausbau mit IDS-Anlenkung. Das heißt auch, mit dem Fräser entsprechende Öffnungen für die Schubstangen und Scharniere am Flügel anbringen. Wir beginnen mit den Querruder-Anlenkungen. Ich messe hier den Abstand zwischen Steckfläche/Flügelende innen bis zum Servoschacht mit eingelegtem Servorahmen. Den Servorahmen so platzieren, dass er oben wie unten am Flügel verklebt werden kann. (Achtung, auf dieser Abbildung ist die Schubstange falsch rum montiert!)

36

Dieses Maß übernehme ich auf die Oberseite vom Flügel mittels Kreppband, um dort die Position der Fräsöffnung am Ruderscharnier und Lasche zu definieren. Mit Dremel und einem entsprechenden Fräser setze ich nun die Öffnung/Aussparung für die Schubstange bzw. das Scharnier. Wenig Drehzahl, vorsichtig und langsam arbeiten! Lieber mit der Feile nacharbeiten!

41

Nun wird die Schubstange und das Scharnier montiert*, dazu das Ruder wieder mittels 90°-Winkel in Position halten. Die Montage wird in die gefräste Öffnung im Flügel geschoben, das Scharnier nach unten in die gefräste Öffnung am Ruder eingeführt. Sollte dies vom Winkel her nicht gehen, 90°-Winkel entfernen, das Ruder ganz vorsichtig Richtung Neutral zurückstellen, das Scharnier springt dann selbst in die Ausfräsung.

* Solltet Ihr mit der verwendeten Länge der Schubstange noch unsicher sein, verwendet vorab nicht die mitgelieferte Scharnierachse, sondern eine etwas dünnere, die leicht wieder entfernt und gegen das Original ausgetauscht werden kann. Ist die Original-Achse nämlich einmal in das Scharnier eingepresst, bekommt man die kaum wieder raus.

45

Vorbereitung der Servorahmen. Dazu wieder sämtliche Klebestellen aufrauhen! Auf das Servo selbst klebe ich einen Streifen Kreppband, das dient in dem Fall als leicht haftende Trennschicht zwischen Servo und herausquellende Kleberreste beim andrücken des montierten Servos in die Fläche. Man könnte natürlich auch den Servorahmen ohne Servo zuerst einkleben, mir ist es aber so lieber, da ich die Position von Servorahmen, Schubstange und Servo vor dem Aushärten des Klebers noch ausrichten kann.

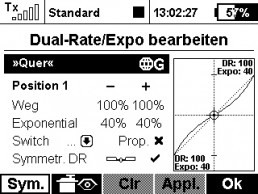

56

Diese Servostellung zeigt den maximalen Ausschlag sowie die maximale (Flugwind-)Belastung an der Wölbklappe (90° zur Fläche). Die Servostellung liegt absichtlich auf dem mechanischen Totpunkt. Dieser liegt vor, wenn die Gelenke und die einwirkenden Kräfte auf einer Linie liegen. In diesem Punkt wirkt die Kraft nur auf die Lagerstellen des Mechanismus (Servolager), und nicht auf den Antrieb des Servos (keinerlei Kraftaufwand in dieser Position für den Servo).

Ich aktiviere die Fernbedienung, stelle den Wölbklappengeber auf vollen Ausschlag und klebe dann die Servorahmen exakt in dieser 90°-Position ein. Die Fernbedienung lasse ich so lange aktiv, bis der Kleber vollständig ausgehärtet ist.

…es folgt die Programmierung der Flugphasen.

Stand: 09.07.2018